Cara membuat lini produksi pemilahan abu dasar insinerasi yang efisien

Cara membangunjalur pemilahanabu dasar insinerasiyang efisien: panduan lengkap dari perencanaan hingga pengoperasian

Inti dari membangun lini produksi yang efisien adalah sebagai berikut: "Proses yang sesuai adalah jiwa, peralatan yang dapat diandalkan adalah urat nadi, dan operasi yang profesional adalah darah".

Tahap 1: Pra-persiapan dan perencanaan ilmiah (landasan kesuksesan)

1. Karakterisasi bahan baku - mengetahui musuh dan diri Anda sendiri

Ini adalah dasar dari semua desain. Terak Anda harus dianalisis secara rinci:

-

Sifat fisik: distribusi ukuran partikel, kelembapan, viskositas, densitas curah.

-

Komposisi kimia: tentukan perkiraan kandungan besi, tembaga, aluminium, baja tahan karat, logam mulia. Ini adalah kunci untuk memprediksi efisiensi ekonomi.

-

Tingkat disosiasi logam: pahami status kombinasi logam dan terak, dan putuskan proses penghancuran.

2. Memperjelas tujuan dan pemosisian - Sesuaikan dengan ukuran

-

Ukuran pemrosesan: Tentukan kapasitas pemrosesan harian/jam (mis. 20 ton/jam atau 1000 ton/hari).

-

Solusi produk: apakah akan berfokus pada daur ulang logam utama (Opsi A: jenis daur ulang logam), atau melakukan pengolahan tailing secara mendalam untuk mencapai pemanfaatan kuantitatif penuh (Opsi B: jenis pemanfaatan yang komprehensif)?

-

Investasi dan Ekspektasi Pengembalian: Target keuangan yang jelas akan secara langsung mempengaruhi pemilihan peralatan dan tingkat otomatisasi.

3. Perencanaan lokasi dan kepatuhan terhadap lingkungan

-

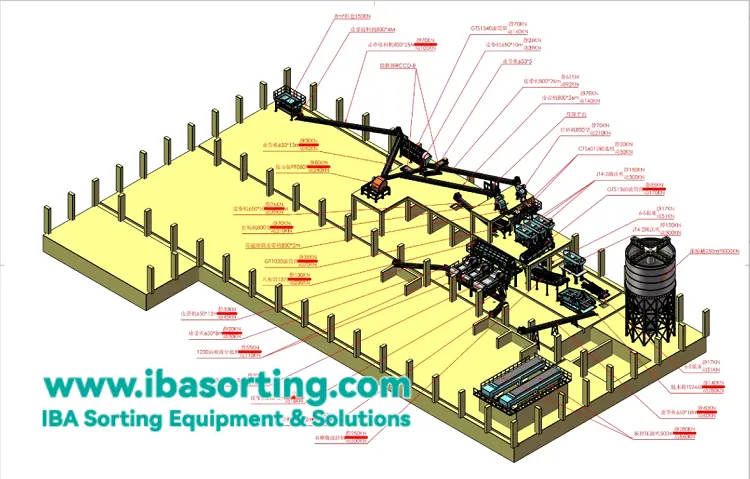

Tata Letak Lokasi: Perencanaan ilmiah tata letak peralatan, aliran logistik, ruang pemeliharaan, dan halaman produk jadi untuk memastikan kelancaran logistik dan operasi yang aman.

-

Persetujuan Perlindungan Lingkungan: Memahami terlebih dahulu persyaratan perlindungan lingkungan setempat untuk kebisingan, sirkulasi air, debu, dll., Dan memastikan bahwa semua peraturan dipenuhi pada tahap desain program.

Tahap II: Desain proses inti dan pemilihan peralatan (untuk menciptakan hard core yang "efisien")

1. Desain proses - cetak biru

Berdasarkan analisis bahan baku dan tujuan proyek, rute proses yang optimal dirancang. Proses yang klasik dan efisien adalah sebagai berikut:Pengumpanan seragam → Penyaringan dan pembuangan serpihan → Penghancuran dan pemisahan → Pemisahan magnetik (untuk mendapatkan kembali besi) → Pemisahan arus pusar (untuk mendapatkan kembali tembaga dan aluminium) → Pemisahan gravitasi (untuk mendapatkan kembali baja tahan karat dan logam mulia) → Pengurasan dan penyaringan tekan → Produk jadi dikirim keluar.

2. Pemilihan dan Konfigurasi Peralatan - Memperkuat Tulang dan Tulang

-

Alih-alih mengejar mesin tunggal yang paling mahal, kami mengejar sistem yang optimal: untuk memastikan kesesuaian kapasitas pemrosesan di antara peralatan dan menghindari kemacetan.

-

Kinerja peralatan utama diprioritaskan:

-

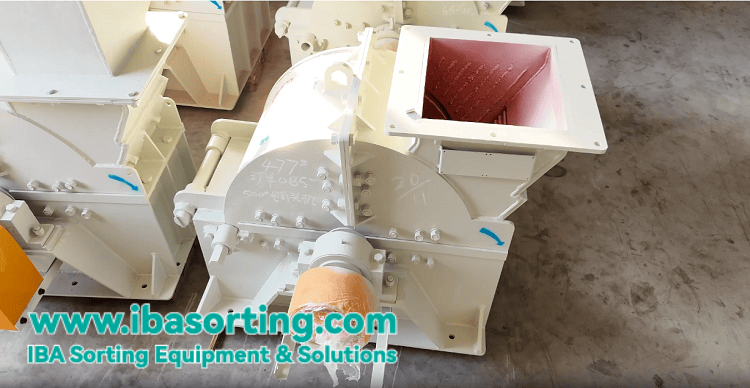

Penghancur: Ukuran partikel yang seragam merupakan prasyarat untuk tingkat penyortiran yang tinggi.

-

Pemisah magnetik: magnet permanen berkekuatan tinggi harus digunakan untuk memastikan tingkat pemulihan besi.

-

Penyortir arus eddy: efisiensi dan ketepatan penyortirannya secara langsung menentukan pendapatan logam non-besi.

-

Filter press: ini adalah kunci untuk mewujudkan perlindungan lingkungan loop tertutup dan sumber daya tailing.

-

-

Otomasi dan Kontrol Cerdas: Mengadopsi sistem kontrol pusat PLC dapat secara signifikan mengurangi tenaga kerja, menstabilkan parameter proses, dan meningkatkan efisiensi secara keseluruhan.

→ Keunggulan Kami: Sebagai kontraktor siap pakai dengan kemampuan R&D dan manufaktur independen, kami dapat memastikan kesesuaian kinerja dan sinergi sistem dari semua peralatan inti (penghancuran, penyaringan, pemisahan magnetik, arus pusar, pemilahan gravitasi, pengurasan air) untuk menjaga efisiensi dari akarnya.

Tahap III: Implementasi Profesional dan Integrasi Sistem (dari cetak biru menjadi kenyataan)

1. Pilih model turnkey EPC - hal-hal profesional untuk orang-orang profesional

Bekerja sama dengan kontraktor umum yang memiliki kemampuan desain, pengadaan dan konstruksi dapat menghindari kerumitan koordinasi multi-pihak, memperjelas tanggung jawab utama, memastikan bahwa proyek selesai tepat waktu, sesuai anggaran dan berkualitas, dan pada akhirnya mendapatkan lini produksi pengolahan abu dasar insinerasi yang terintegrasi secara optimal.

2. Instalasi dan commissioning yang ketat

-

Instalasi Terstandarisasi: Tim insinyur berpengalaman memandu pemasangan untuk memastikan fondasi yang kokoh dan penyelarasan yang akurat.

-

Komisioning dan pengoptimalan sistem: ini adalah langkah kunci dalam "memadukan" masing-masing mesin. Kami akan melaksanakannya:

-

Debugging tanpa beban: memeriksa status peralatan yang sedang berjalan.

-

Load commissioning: menjalankan dengan material, secara bertahap mengoptimalkan parameter operasi setiap peralatan (misalnya volume umpan, frekuensi, aliran air, dll.).

-

Penilaian kinerja: memastikan bahwa lini produksi memenuhi kapasitas pengolahan yang dikontrak.

-

Tahap IV: Operasi ilmiah dan pengoptimalan berkelanjutan (untuk memastikan "efisiensi tinggi jangka panjang")

1. Pelatihan profesional dan operasi standar

Berikan pelatihan sistematis kepada tim operasi dan pemeliharaan Anda untuk memastikan bahwa mereka memahami proses, menguasai poin-poin utama pengoperasian peralatan dan keterampilan pemeliharaan harian.

2. Sistem pemeliharaan preventif

Menetapkan program pemeriksaan, pemeliharaan, dan penggantian suku cadang secara teratur untuk mencegah masalah sebelum terjadi dan secara signifikan mengurangi risiko waktu henti yang tidak direncanakan.

3. Manajemen data dan peningkatan berkelanjutan

Catat data harian seperti volume pemrosesan, volume pemulihan logam, konsumsi energi, dan konsumsi suku cadang yang dapat dikonsumsi. Melalui analisis data, potensi masalah dapat diidentifikasi dan pengoptimalan mikro dapat dilakukan secara berkelanjutan, sehingga dapat terus meningkatkan efisiensi lini produksi.

Faktor-faktor keberhasilan untuk lini produksi yang efisien

Untuk membangun lini pemilahan bottom ash insinerasi yang efisien, perhatikan empat hal berikut ini:

-

Mulailah dengan analisis ilmiah: Menolak untuk membuat keputusan "langsung" dan menggunakan data eksperimen bahan baku untuk memandu desain proses.

-

Berada dalam pengoptimalan sistem: pilih pemasok yang dapat memberikan pencocokan sinergis untuk seluruh solusi lini, daripada tambal sulam mesin tunggal.

-

Stabil dalam integrasi profesional: andalkan tim EPC profesional untuk integrasi dan commissioning untuk memastikan kualitas pendaratan proyek.

-

Lama dalam operasi yang baik: membangun sistem operasi dan pemeliharaan ilmiah untuk mencapai operasi yang stabil dan efisien dalam jangka panjang.

Kami berkomitmen untuk menjadi mitra serba bisa Anda, tidak hanya menyediakan peralatan, tetapi juga menyediakan berbagai layanan mulai dari perencanaan proyek, desain proses, pembuatan peralatan, pemasangan dan commissioning hingga dukungan operasional, untuk memastikan bahwa investasi Anda dalam lini produksi pengolahan abu dasar insinerasi sejak hari pertama berada di jalur efisiensi dan profitabilitas yang tinggi.

Jika Anda berencana untuk membuat jalur pemilahan abu dasar insinerasi, jangan ragu untuk menghubungi kami.